Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы! Возможно, меня уволят за это! Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания.

Фрезерный станок с числовым программным управлением (ЧПУ) не входит в стандартную комплектацию обычной домашней мастерской.

Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами. И так, в рамках этой статьи- инструкции я хочу, что бы вы вместе с автором проекта, 2. ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта. В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора. Уже в 1. 2 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу .

Самодельный станок с ЧПУ на базе CNC2418.

После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать!

В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла. В августе 2. 01. 3 идея построить фрезерный станок с ЧПУ вновь захватила меня.

Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ! Шаг 1: Дизайн и CAD модель. Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка.

- Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи. В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для .

- Сделать свой станок достаточно тяжело, но можно. Начать можно с проектирования. Как пример, показываю вариант изготовления в .

- Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф .

- Изготовление самодельного станка. Станок Субботина Сергея

- Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный можно изготовить своими руками имея под руками простейшее описание его .

- Mini Фрезер ЧПУ · Станок фрезерный портальный с ЧПУ(3 координаты) СП01. Mini фрезер с ЧПУ чертежи скачать бесплатно Станок фрезерный .

После этого я создал CAD модель используя Solid. Works. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном. Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще.

Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ. Файлы для скачивания «Шаг 1». Габаритные размеры.

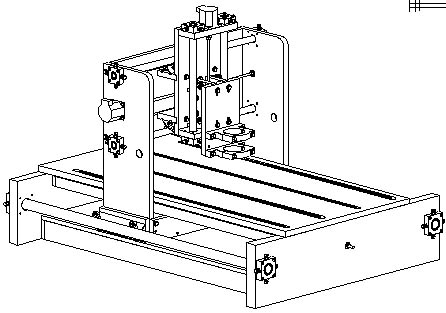

Шаг 2: Станина. Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 4. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Чем выше портал, тем толще заготовка, которую вы можете обработать.

Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения. Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ - это обработка алюминиевых деталей.

Поскольку максимальная толщина подходящих мне алюминиевых заготовок 6. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»Шаг 4: Суппорт оси ZВ конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу. Файлы для скачивания «Шаг 4»Шаг 5: Направляющие. Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений.

Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,0. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт- гайка или шарико- винтовая пара (ШВП).

Винт- гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП.

Но вы должны знать, что ШВП достаточно дорогое удовольствие. Я все же решил использовать винт- гайку для своего станка.

Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты. Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы. Файлы для скачивания «Шаг 6»Шаг 7: Рабочая поверхность. Рабочая поверхность - это место на котором вы будете закреплять заготовки для последующей обработки.

На профессиональных станках часто используется стол из алюминиевого профиля с Т- пазами. Я решил использовать лист обычной березовой фанеры толщиной 1. Шаг 8: Электрическая схема. Основными компонентами электрической схемы являются: Шаговые двигатели. Драйверы шаговых двигателей. Блок питания. Интерфейсная плата. Персональный компьютер или ноутбук.

Кнопка аварийного останова Я решил купить готовый набор из 3- х двигателей Nema, 3- х подходящих драйверов, платы коммутации и блока питания на 3. Загрузочный Дискета Windows 98. Также я использовал понижающий трансформатор для преобразования 3. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка. Шаг 9: Фрезерный шпиндель. Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Испытания. Если вы все сделали правильно, то включив станок вы увидите, что он просто работает! Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

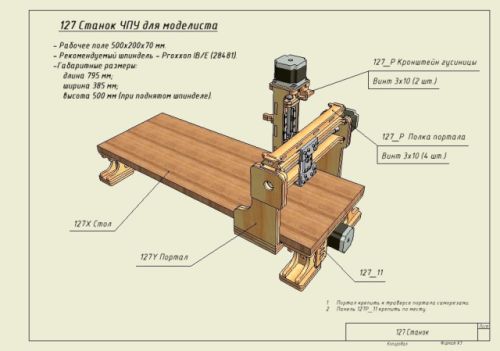

Чертеж самодельного ЧПУ станка. Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи. В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для сборки своими руками. Это достаточно распространенный тип ЧПУ станка с движущимся порталом. Данный чертеж отличается прежде всего тем, что в не только дана деталировка – когда каждая деталь станка вычерчена отдельно и имеет проставленные размеры, но и приведены сборочные чертежи каждого из узлов. ЧПУ станок по такому чертежу можно изготовить практически из любого материала.

Это может быть и дюралюминиевые пластины и многослойная фанера. Можно использовать и прочный пластик или оргстекло в конструкции самодельного ЧПУ станка. Чертежи имеют векторный формат DXFи могут быть смасшабированны в любые размеры. В самом простом случае можно взять двигатели от матричных принтеров типа Epson. FX1. 00. 0 формата A3, от этих же принтером взять и стальные направляющие вместе с узлом скольжения. В качестве ходового винта в бюджетном варианте самодельного ЧПУ станка используется шпилька с резьбой М6 или М8.

Ходовые гайки лучше заказать токарю и выточить их из бронзы. Бронзовая гайка может «ходить» 5- 7 лет при ежедневном использовании ЧПУ станка по 8- 1.

Ходовые винты – это расходный материал, а ходовые гайки могут прослужить еще не на одном самодельном станке. Впрочем, я не однократно читал о том как применяли ходовые гайки изготовленные из пластика или гетинакса.

Изготовленный из подручных средств самодельный ЧПУ станок позволит вам обрабатывать дерево, пластики и цветные металлы. Для обработки металлов и стали такой станок становиться малопригодным в силу слабой жесткости конструкции. Впрочем он может использоваться для гравировки или как сверлильный станок с ЧПУ управлением по металлам. Но вот как фрезерный – маловероятно. При фрезеровке металлов возникают ударные нагрузки - например, при фрезеровании одного паза встретился другой паз и тогда возникает механический удар, который передается на конструкцию станка и ходовой винт.

Для домашних работ, например фрезеровки наборов для сборки авиамодели из бальзы – такой станок легко оправдает затраты на его изготовление! Скачать чертежи самодельного ЧПУ станка можно здесь: Depositfiles или с нашего сайта Самодельный ЧПУ станок.